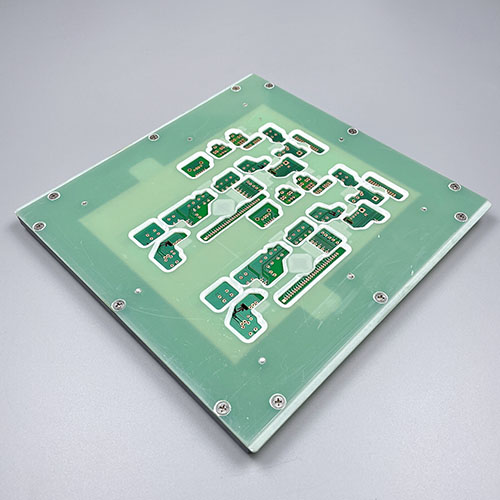

波峰焊OBC充電模塊控制板ATE測試治具車載充電工裝

在新能源汽車充電模塊的精密制造領域,波峰焊OBC(車載充電機)控制板的測試環節直接關系著產品可靠性與安全性。針對這一核心需求,東莞路登科技推出的第三代ATE測試治具以全自動波峰焊工藝為技術支點,為充電模塊控制板提供一站式檢測解決方案。

東莞路登科技技術突破:三大核心優勢重構測試標準

智能兼容性設計

采用模塊化探針矩陣與自適應夾具系統,可快速適配不同規格的OBC控制板(如6.6kW/11kW/22kW功率段),換型時間縮短至15分鐘以內。溫控補償算法有效消除波峰焊后元件應力對測試結果的影響。軍工級檢測精度

集成12位高精度ADC采集卡與納米級位移傳感器,實現0.1%的電壓測量誤差和±0.05mm的定位精度。特別針對GaN器件開發的動態負載測試模式,能精準捕捉開關瞬態特性。工業4.0數據互聯

搭載MES系統對接接口,實時上傳測試數據至云端數據庫。通過AI缺陷分析引擎,可自動識別虛焊、元件錯位等9類典型工藝缺陷,良品率提升23%。

場景化價值:從產線到實驗室的全覆蓋

量產場景:支持雙工位并行測試,單班次(8小時)檢測能力達1200片,配合SPC統計模塊實現工藝參數閉環優化

研發場景:提供自定義測試序列開發環境,支持CC/CV曲線模擬、EMC預測試等20+特殊檢測項目

維護場景:搭載自診斷系統,故障代碼定位準確率98%,平均修復時間(MTTR)降低至30分鐘

客戶見證:行業頭部企業的選擇

某知名新能源車企采用本方案后,其OBC模塊的DPPM(每百萬缺陷數)從850降至120,測試人力成本減少40%。第三方檢測報告顯示,治具重復性誤差小于0.3%,達到ISO/IEC 17025實驗室認證標準。

這款治具重新定義了充電模塊的測試效率——其多通道同步采集技術讓原本需要3道工序的檢測流程一步到位。 ——某Tier1供應商技術總監

隨著800V高壓平臺普及,我們已預研支持SiC器件測試的第四代方案,持續行業技術升級。現提供免費樣品測試服務,助您快速驗證產線適配性。