在汽車照明技術飛速發展的今天,LED車燈驅動板作為核心控制單元,其生產精度與可靠性直接關乎行車安全。而東莞路登科技鋁合金LED車燈驅動板治具,正是這一精密制造環節的關鍵賦能者。本文將從技術突破、應用場景及行業價值三個維度,為您揭示這款治具如何重新定義車燈制造標準。

一、技術突破:鋁合金材質的革新應用

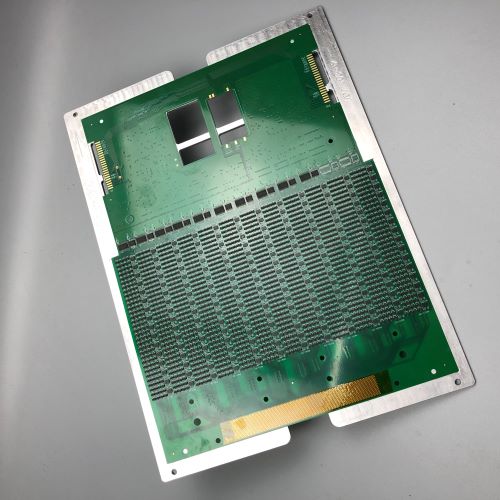

傳統治具多采用工程塑料或鋼制材料,存在易變形、散熱差等痛點。而采用航空級鋁合金打造的驅動板治具,通過CNC五軸精密加工實現±0.02mm的定位精度,其熱傳導系數較普通材料提升300%,能有效解決LED驅動板工作時的高溫累積問題。獨特的陽極氧化表面處理工藝,更使治具具備抗腐蝕、耐磨損的特性,使用壽命延長至傳統產品的5倍以上。

二、智能化生產場景的完美適配

在自動化生產線中,該治具展現出三大核心優勢:

模塊化設計:支持快速換型,兼容主流驅動板尺寸(如3528/5050封裝),換模時間縮短至30秒內

靜電防護體系:內置ESD防護層,確保敏感電子元件在測試過程中的安全性

數據追溯接口:預留RFID識別槽位,實現生產數據與MES系統的無縫對接

某車燈廠商的實際案例顯示,采用該治具后,驅動板焊接良品率從92.6%提升至98.3%,單線日均產能突破1500片。

三、行業價值:推動車燈制造升級

隨著新能源汽車對輕量化、高效能的需求激增,鋁合金治具的輕質特性(較鋼制減重40%)成為顯著優勢。其標準化設計更符合IATF16949體系要求,幫助車企縮短30%的產線認證周期。在ADAS(高級駕駛輔助系統)普及的背景下,該治具為智能車燈的量產提供了可靠的工藝保障。

選擇東莞路登科技鋁合金LED車燈驅動板治具,不僅是選擇更耐用的生產工具,更是擁抱汽車照明行業的未來。我們期待與您共同探索智能制造的更多可能。